ライフサイクル変数を考慮してインテリジェントなモータードライブ購入を可能にする

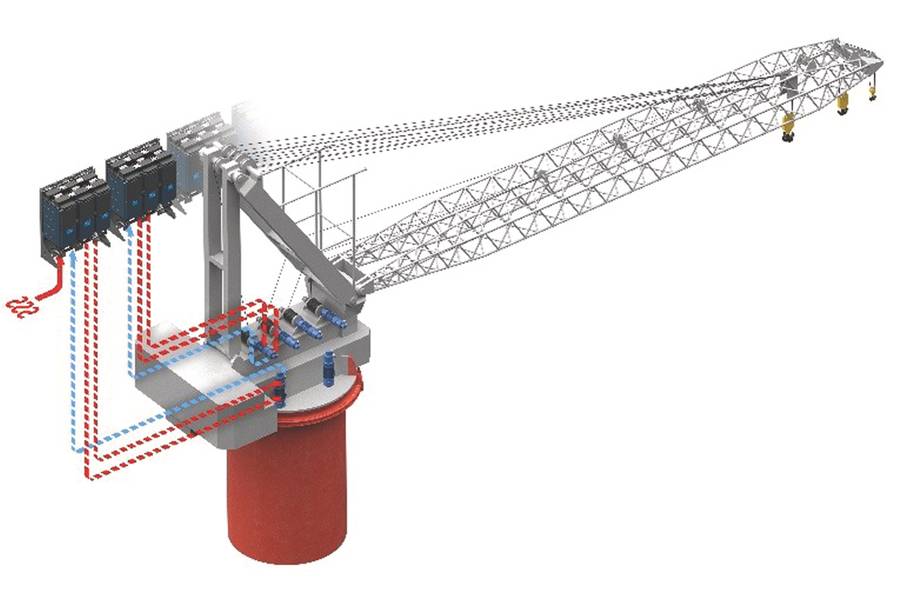

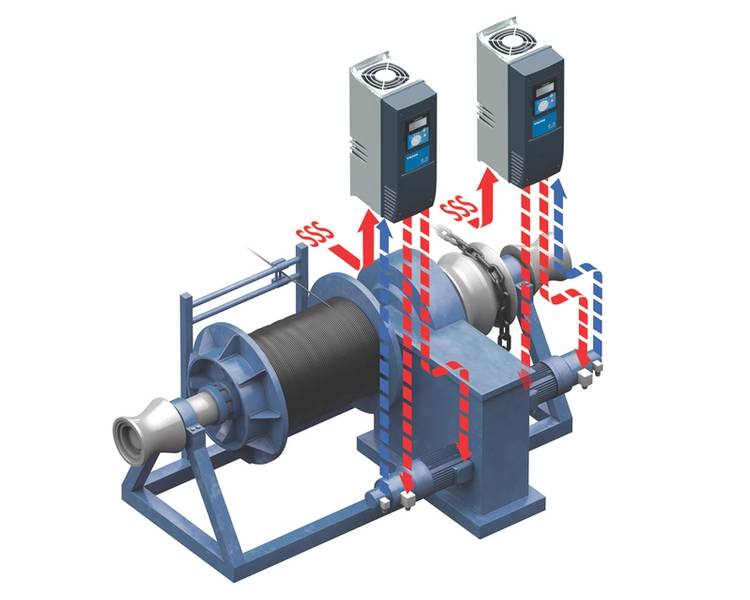

クレーンとウインチは特にこの練習のメリットがあります。

初期の電気モーターは、利用可能な電流および電圧によってガイドされた1つの速度で動作し、しばしば機械的速度およびパワーを機械的に制御するベルトおよびプーリーシステムを駆動する。モーターが進化するにつれて、出力制御を機械式から電気式に変更し、最終的に現代の調整可能なスピードドライブ(ACドライブ)を作り出すことによって、効率が向上しました。

今日では、電動機のエネルギー節約の最大可能性は、システムレベルおよびプロセスレベルの最適化にあります。プロセスとシステムの性能を向上させるために、さまざまな対策を講じることができますが、ACドライブが最も重要な役割を演じています。クレーンやデッキウィンチは、始める最も一般的な場所のいくつかです。 ACドライブ技術のいくつかの重要な要素により、システムレベルの最適化が可能です。

- モータの独立性:制御システムとモータのタイプから独立したドライブは、ピーク性能と最適化されたエネルギー消費を確保するためにアプリケーションに最適なモータ技術(誘導、永久磁石または高効率同期リラクタンス)とモータ製造元を選択する際にオプションを提供します。

- 効率データのオープンアベイラビリティ (部分負荷条件でも)も重要です。このデータを使用して、システム設計を最適化することができます。エネルギー効率を計算するツールが絶えず開発されています。

- エネルギーに最適化されたモーター制御の使用は 、電気モーターの効率の可能性を獲得し、ドライブが常に取り付けられたモーターに適合し、負荷が変化することを確実にするために不可欠です。

エネルギー効率は、資源を節約し、お金を節約する方法としてしばしば採用されています。 「最初の燃料」と考えることができます。システム全体のエネルギー効率の節約は、システム入力時のエネルギーまたは燃料の減少によって実現されます。モータ制御システムまたはACドライブの重要な側面は、特定のタスクを実行するために必要な電力消費量です。エネルギーには割り当てられたコストがあり、エネルギー使用量の削減や効率の向上は運用コストの削減につながります。

従来の投資収益率分析ではこれらのシステムを評価することができましたが、TCO(Total Cost of Operation)などの他のアプローチでは、エネルギー、停止時間、保守と修理、消耗と交換、廃棄費用など、多くの場合、ACドライブの設置など、技術的に恵まれない成果がありますが、購買意思決定ではライフサイクル全体のコストを要因とするコスト便益分析が必要です。すべての関連する要素は、利点に対して積み重なる負の担保効果を含めて評価されるべきである。

効率を議論するときは、モーターの性能を最適化するためにドライブを使用する必要があることを覚えておくことが重要です。どのドライブでもモーターの速度を制御できますが、すべてのドライブがモーターの効率を最大限引き出すことはできません。高効率化のためには、高度な駆動制御に焦点を当てる必要があります。最大トルクアンペアなどの主要な動作パラメータにアクセスすることにより、高度なドライブ制御が電力消費を低減し、システムの性能を向上させます。

ドライブに組み込まれているハードウェア機能(DCチョークなど)により、システムの効率が向上します。この内蔵機能により、コストが削減され、外付け部品に必要な設置スペースが不要になります。

インテリジェントな熱管理は、システムレベルの最適化のもう1つの目標です。バックチャネル冷却や液冷ドライブの利用などの機能により、スイッチルームの熱負荷が大幅に削減されます。これにより、小型空調システムを使用してスペース要件を最適化し、効率を改善し、コストを削減することができます。

モータ、コントローラ、およびドライブを区別することが重要です。モータは、機械に電力を供給するために使用される回転力または線形力を生成する機械的または電気的装置である。それは電気エネルギーを機械エネルギーに変換する。主に3種類の電動機があります:

- DCモーター:歴史的に広く使用されているモーターの最初のタイプ。システム(モーターとドライブ)の初期費用はそれほど高くなりません。

- AC同期式:ロータの回転は供給電流の周波数と同期しており、一定速度での駆動装置や高精度位置決めに最適です。

- AC誘導(非同期):電磁誘導を使用してトルクを生成する、業界で最も一般的なACモータです。

モータ駆動システムの選択は、あらかじめパッケージ化されたモータ駆動システムに依存するか、モーター、ドライブ、コントローラ、およびフィードバックコンポーネントを特定のアプリケーションに合わせて微調整するカスタムソリューションを作成するかを決定する際に重要な要素です。あらかじめパッケージされたモータードライブの組み合わせは単一の購入ポイントを提供しますが、長期的には故障や改造の際にコストがかかることに注意してください。

すべてのモータードライブの組み合わせには利点と欠点があります。初期コスト、消費電力、保守性、およびライフサイクルコストは、考慮すべきいくつかの要因です。モーター独立性とは、最高のモーター性能を達成するためにサプライヤーの任意の組み合わせを選択できることを意味します。異なるモーターに適応できるドライブは、TCOに影響を与える肯定的な要因をもたらします。これらの要因には、

- フレキシブルロジスティクス:変化する顧客の仕様やアプリケーションのライフタイム全体にわたる新しい技術動向に対応する能力。

- 迅速な切り替え:代替サプライヤや代替モータ技術への変更は、しばしば最良の解決策です。

- サプライヤの依存関係からの自由:モータ駆動アプリケーションの寿命期間中、モータ寸法が特殊で非標準的なため、メンテナンス効率が制限されることがあります。複数の設備に直面すると、プラント全体に同じモーター独立ドライブを設置する利点があります。スペアパーツの在庫の削減、スタッフのトレーニングの簡素化、より簡単な保守が可能です。

- 未来の解決策:自動モータ適応を使用することにより、モータ独立型ドライブは、現在およびアプリケーションの寿命を通じて、あらゆるモータの最適な性能を提供することができます。モータに依存しないドライブサプライヤは、新しいモータテクノロジを継続的にテストして、互換性のための新しいアルゴリズムを開発します。独立して最適化されたコンポーネントは、さまざまなアプリケーションに完全に適応します。たとえばOEMは、ニッチアプリケーション用に最高性能のドライブとモーターシステムを設計することができます。

適切なモータとドライブの組み合わせを選択することは、複雑でストレスの多い作業である必要はありません。アプリケーションの理想的なモータが信頼できるサプライヤから調達されたら、そのシナリオを変更する理由はありません。ただし、モータに依存しないACドライブを選択するだけで、いくつかの変更が可能であり、オプションの追加、潜在的なダウンタイムの削減、メンテナンスの簡素化、ライフサイクルコストの削減が可能です。

著者

スティーブ・ザクラは25年間ドライブ産業に携わってきた電気技術者です。彼はアプリケーション、営業、マーケティングに注力しています。 Danfoss Drivesのシニアプロダクトマーケティングマネージャです。

( Marine Newsの 2018年4月版に掲載されているように)

-161664)

-161467)